在新奥迪总装车间生产的A4L和Q5车型上的绝大部分螺栓连接都采用了最先进的电控拧紧机。相比人工拧...

在新奥迪总装车间生产的A4L和Q5车型上的绝大部分螺栓连接都采用了最先进的电控拧紧机。相比人工拧紧,电控设备大大提升了螺栓拧紧的精度,保证了拧紧质量。更值得一提的是,电控拧紧机的拧紧数据可以储存15年以上,最大程度的保证未来任何可能出现的问题都有源可溯。

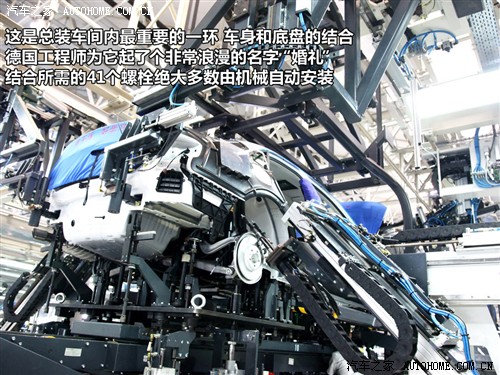

“婚礼工位”是大众集团独有的底盘结合工位,因其德文“Hochzeit”(意为:婚礼)而得名。车辆在这里进行底盘和车身的组装,专门设计的底盘托盘与车身吊具通过数据载体互相识别,保证各种不同车型的底盘和车身自动的进行对接和安装,从而严格保证了车辆统一的装配精度,保证了一致的高品质。

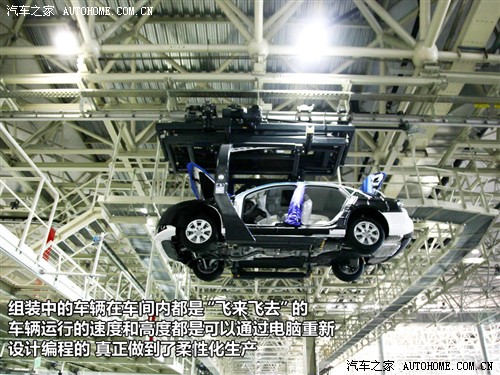

第一就是噪音小,传统的生产线都是高低起伏的,在举升车辆的过程中由于负荷较大往往会增加噪音,而采用剪刀劈的生产线是水平的不用爬坡,对降低噪音有很大帮助。

第三就是实现了柔化生产,未来即使投产其他车型,剪刀式挂臂也可以重新设计各个工位的举升高度,大大提高生产的灵活性。

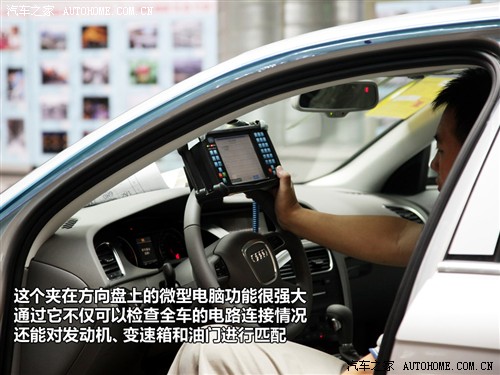

这个夹在方向盘上的微型电脑通过连接到车身电路上的检测线可以检查全车的电路连接是否正确,不过这只是它工作的一部分,接下来还要进行发动机、变速箱和油门的匹配工作,工作人员可以通过它调节油门的响应。

到这里车辆已经基本完成了总装,接下来等待他们的将是严格的质量检测。但考虑到时间、安全等因素,厂家并没有安排我们对有关于质量检测的环节进行参观。在这里我就引用之前韩路编辑参观检测环节的图文为大家介绍。

质量保证是生产质量的核心控制环节,数字化质保则进一步保证了产品的安全与可靠。新奥迪总装车间共设置了多个质量控制节点,通过采集和分析车辆的质量情况,防止了生产缺陷由一个阶段流入下一个阶段,这样在生产过程中就将很多隐性的缺陷检测出来,充分保证了产品质量,维护了用户的利益。

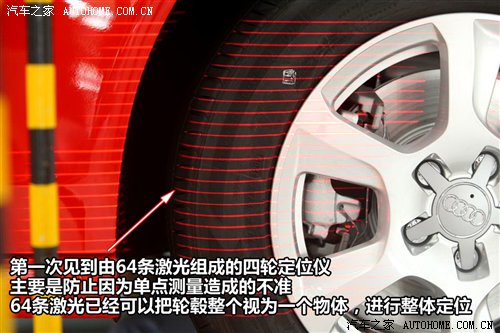

新奥迪总装车间还采用了激光3D车轮定位仪、动态高速转毂试验台、UPS整车电气检测系统、FAS驾驶员辅助系统测试等,其中多项设备都是国内首次使用。其中,3D车辆激光定位仪采用3D激光器对车轮进行定位和数据测量,每个车轮64条激光束,检测反应速度快,并能满足所有严格的国际检测标准。

目前该总装车间为3分钟下线一辆汽车,据了解未来通过技术改造将会缩短至108秒/辆,这样有望将年产量提高到15万辆的水平。而目前在产的车型比例上,A4L也要高于Q5,这主要是由于Q5的零配件供应不足导致的,随着供货量的增加,该车间生产Q5的比例也将逐渐提高。总结一句线的产能还在不断扩大。(图、文/汽车之家刘昱昕)

上一篇: “质”造美好 探访长安铃木第二工厂